울산의 갯가에서 벌어지는 엄청난 일들을 世人들은 몰라도 너무 몰랐다. 世紀的(세기적) 大역전 극에 성공한 「꿈의 조선소」 現代重工業을 정밀 답사해 그 글로벌 경쟁력의 內幕(내막)을 벗긴다.

900톤짜리 「골리앗」(겐트리 크레인) 꼭대기에 오르면 온 세계가 보인다. 동해의 바닷바람에 맞선 30층 건물 높이의 거대한 골리앗. 그 난간에 기대어 서서 세계 最强 「꿈의 조선소」를 굽어보는 일은 온몸에 닭살이 돋을 만큼 짜릿한 일이다.

골리앗 위에서 내려다본 세계

골리앗 위에서 내려다본 세계 |

| 900톤 골리앗 크레인 위에 선 필자. 필자 뒤편의 新造船은 덴마크 船社 머스크 라인의 컨테이너船이다. |

현대중공업은 蔚山(울산)광역시의 尾浦灣(미포만)과 田下灣(전하만)을 품은 150만 평의 바닷가에 「造船한국」의 자존심을 펼쳐 놓고 있다. 말이 쉬워 150만 평이지, 그것은 서울 여의도(100만 평)의 1.5배 넓이다.

어디 그뿐인가. 현대중공업의 담장 밖 100만 평은 현대중공업 임직원들의 고층 아파트와 각종 문화시설이 들어서 있다. 이런 장쾌한 모습을 눈앞에 두면 이제는 故人이 된 창업자 鄭周永의 스케일이 새삼 필자의 가슴을 세차게 두드린다. 아! 그는 아무도 돌아보지 않았던 이 황량했던 갯가에 산을 허물고 바다를 메워 250만 평의 부지를 닦았다.

그는 「큰손」이었다. 250만 평 가운데 60%는 조선소를 건설하고, 나머지 40%는 뚝 떼 내 현대중공업 임직원들을 위한 선진사회형 생활·문화구역을 만들었다. 지금, 울산광역시 東區는 현대중공업과 그 협력회사 150개만으로 이뤄진 「現代重工業特區(현대중공업특구)」이다.

2006년 4월27일 현재, 현대중공업은 모두 9개의 도크에서 무려 28척의 선박을 건조하고 있었다. 제3안벽에서는 바로 다음날에 그리스 船主(선주)에게 인도될 9500teu 컨테이너船(선)이 보인다. 9500teu 컨테이너船라면 길이 20피트짜리 컨테이너 박스 9500개를 한꺼번에 싣고 다니는 바다의 貴族(귀족)이다. 배의 길이가 자그마치 400m. 이쪽 골대에서 저쪽 골대까지가 110m인 정규 축구장 길이의 3배가 넘는다. 바로 다음날인 4월28일부터 언제인가까지 세계에서 제일 큰 컨테이너선으로 취항한다.

제4안벽에는 일본 최대의 船社 NYK(日本郵船)에서 발주한 15만m3(루베)의 LNG(액화천연가스)운반선이 건조 중에 있다. 15만m3의 LNG선이라면 1만teu급 컨테이너선보다 船價(선가)가 2배나 비싼 高부가가치 선박이다. 이 배는 1년 후인 2007년 5월31일 선주에게 인도될 예정이다.

造船史上 최대의 月間 受注 기록

造船史上 최대의 月間 受注 기록

현대중공업은 1년에 대형 선박을 70여 척씩 짓는다. 1973년 이래 현재까지 33년 동안 현대중공업은 무려 1182척, 1억200만dwt(dwt=重量톤)의 배를 건조해 船主(선주)에게 인도했다. 근대 조선업 150년 史上 이만큼 많은 배를 지은 조선소는 현대중공업 이외엔 아무도 없다.

현대중공업은 지난 3월 세계조선 역사상 月間 최대의 수주를 기록했다. 3월 한 달 동안에 초대형 유조선 14척을 비롯해 초대형 LPG(액화석유가스)운반선 5척, 정유제품운반선 및 중형 유조선 4척, LNG운반선 1척 등 모두 24척, 26억 달러 상당(現代重工業그룹의 계열사인 현대삼호중공업 8척, 8억 달러 포함)의 선박을 수주했다.

이에 힘입어 2006년 4월 말의 受注殘量(수주잔량)은 207척, 1800만dwt이다. 이는 2009년 상반기까지 일감을 이미 확보해 놓고 있다는 얘기다. 왜 이런 未曾有(미증유)의 호황을 만났는지는 뒤에서 설명할 것이다.

「현대중공업」이라 하면 필자의 머릿속엔 좀 얄궂은 이미지부터 선연하게 떠오른다. 1991년, 현대중공업 노동자들은 이마에 붉은 띠를 두르고 「골리앗」 위에 올라가 쇠파이프를 흔들며 파업투쟁을 전개했다. 그 모습은 TV뉴스를 통해 세상에 널리 전해져 필자의 뇌리에도 낙인처럼 깊게 찍혀 버렸다. 1박2일 동안의 이번 현장 답사에서 필자와 動線(동선)을 함께 한 현대중공업 홍보팀 王棋哲 과장을 슬쩍 찔러 보았다.

―1991년 그때 그 노동자들이 불을 지르고 골리앗 위에 올라가 쇠파이프를 휘두르던 모습은 정말 기막힌 구경거리던데요.

『세상 사람들은 현대중공업이 기록한 12년간의 無분규는 모르고, 그때의 「골리앗 투쟁」만 기억하더라구요』

이렇게 맞받는 王과장의 볼은 약간 부은 모습이다. 사실, 王과장의 말은 과장이 아니다. 현대중공업은 1994년 이래 현재까지 단 1건의 노사분규가 발생하지 않았다. 현대중공업 노조는 민주노조의 정치성 파업 지시를 거듭 거부해 2004년 민주노조로부터 제명을 당했다. 그 배경은 뒤에서 상술할 것이다.

―그때 그 노동자들이 「골리앗」 꼭대기에 올라가 투쟁하던 데가 바로 여깁니까.

『아뇨. 저기 저 앞에 보이는 저 450톤 짜리 크레인이 「골리앗 투쟁」의 현장입니다. 여긴 그것보다 훨씬 높은 900톤 짜리 골리앗 크레인 꼭대기구요』

|

| 독일 콘티社로부터 수주한 7800teu급 컨테이너선에 장착된 세계 최대의 프로펠러. 무게는 일반 승용차 80대에 해당하는 106톤, 직경은 9.1m로 3층 건물 높이에 해당된다. |

450톤짜리 골리앗이라면 450톤 무게의 「블록」을 들어 올리고, 900톤짜리 골리앗이라면 그 2배를 들어 올리는 괴력의 기중기이다. 선박은 수만 개 블록의 거대한 조립물인 만큼 힘센 「골리앗」은 조선소의 王者다. 현대중공업은 450톤짜리 골리앗 4대, 900톤짜리 골리앗 2대를 보유하고 있다.

어디 그뿐인가. 현대중공업에선 1500톤짜리 「울트라 골리앗」 1대까지 가동되고 있다. 세계에서 가장 長大重厚(장대중후)한 1500톤급 「울트라 골리앗」을 현대중공업에서 보유하게 된 비화도 흥미만점이지만, 글의 순서상 뒤에서 쓸 것이다.

이밖에도 수많은 100~400톤급짜리 「지브」 크레인이 구석구석에서 작업 중이었다. 그래도 그렇지 450톤급 미만의 크레인을 감히 「꼬마」를 연상시키게 「지브」라고 부르다니. 하여튼 조선소 남자들의 간덩이는 배꼽 밖에 나와 있다.

900톤짜리 크레인의 조종실에 들어가 한창 작업 중인 기사와 만났다. 조종실 창문을 통해 내려다보니 800톤짜리 블록 하나를 끄집어 올리고 있었다. 『여수 가서 돈 자랑 하지 말고, 순천 가서 인물 자랑 하지 말고, 벌교 가서 주먹 자랑 하지 말라』는 우스개가 있다. 그렇다면 조선소에 가서는 덩치 자랑 할 생각일랑 아예 말아야 할 것 같다.

무게 800톤짜리 블록을 끄집어 올린 뒤 船體(선체)의 특정 부위에 집어넣는 기사의 조종술은 차라리 예술이었다. 그 무거운 쇳덩이(블록)의 중심을 세 가닥 굵은 쇠밧줄로 엮어 들어 올린다. 이런 작업 중에 아차! 실수해 중심을 잡지 못하면 어떻게 될까? 그 무지막지한 쇳덩이(블록)가 지상으로 自由落下(자유낙하)해 땅속 깊숙이 처박혀 버릴 것 아닌 가.

이번 답사 중에 시키는 대로 내내 安全 화이버를 눌러 썼지만, 만약 날벼락을 맞으면 얄팎한 이게 도대체 무슨 소용이람. 자꾸만 필자의 목이 뻣뻣해졌다. 실은 너무 목에 힘을 줘 답사 후 필자의 목이 한동안 치료를 요할 정도의 內傷(내상)을 입었다.

조종실 견학을 마치고 밖으로 나와 계단을 밟으면서 동해의 코발트 블루를 향해 길게 심호흡했다. 발 아래 펼쳐진 미포만의 바다는 청정해역, 그 이상이다. 여긴 굴뚝 하나 없는 조선소다. 신조선만 짓는 조선소인 만큼 오염과는 인연이 멀다. 이웃 주전마을 앞바다에서 채취되는 돌미역은 전국 최상품으로 이름 높다. 조선소 안벽 밑의 수심은 13m, 그런데도 바다 밑바닥의 조약돌까지 훤히 보인다.

골리앗에서 내려와 보니 어느새 타고 온 승용차가 흔적도 없이 사라졌다. 웬일인가 했더니 골리앗을 견학하는 사이에 그게 그만 바다 쪽으로 400m나 이동해 가면서 작업했기 때문이다.

물렀거라, 「트랜스포터」 나가신다!

물렀거라, 「트랜스포터」 나가신다! |

| 1974년 현대조선 기공식에서 기공버튼을 누르는 朴正熙 대통령과 鄭周永회장. 사진 왼쪽은 太完善 부총리. |

造船 야드를 견학하다 통로를 꽉 막으며 운행 중인 自體무게 500톤짜리 트랜스포터와 마주쳤다. 바퀴가 80개 달린 거대한 트럭이다. 운전석이 前後左右 4개가 되는데, 그 주위를 자전거 4대가 네 방향에서 옹위하고 있다. 필자는 트랜스포터라는 용어가 영 낯설고 잘 외워지지도 않아 다리가 유별나게 많이 달린 동물 「지네」라고 명명해 머릿속에 입력시켰다.

거대한 「지네」가 출동하자 王棋哲 과장은 승용차를 통로 가장자리로 얼른 피신시켰다. 갈 길은 바쁜데, 한동안 길이 막혀 버렸다. 王과장은 「지네」의 겨드랑이 밑으로 통과하면 어떻겠느냐고 필자의 의견을 물었다. 승용차 하나가 빠져나갈 공간은 충분했다. 하지만 필자는 저도 모르게 부르짖었다.

『안 돼, 우리 빈대떡 돼욧!』

필자의 눈에는 「지네」의 적재 상태가 영 미덥지 못하게 비쳤다. 수백 톤짜리 쇳덩이가 한쪽으로 치우쳐 실려 있어 잘못하면 옆으로 기울어질 것 같았기 때문이다. 王과장은 블록의 오른쪽이 왼쪽보다 무거워 그런 모습의 적재를 해서 중심을 잡은 것이라며 필자를 안심시켰다. 그래도 필자는 만일에 만일의 위험을 겁내 「지네」가 통로에서 빠져나갈 때까지 숨을 죽이며 현장을 지켜보았다.

현대중공업이 현재 가동 중인 최대의 「지네」는 보지는 못했지만, 바퀴가 146개 달린 1000톤짜리라고 한다. 조선소는 「골리앗」과 「지네」의 경연장이었다. 「골리앗」은 집채만 한 쇳덩이의 수직이동, 「지네」는 수평이동을 떠맡고 있는 것이다. 造船 야드, 이곳저곳, 구석구석이 모두 겁나는 쇳덩어리투성이다. 한번 사고가 났다 하면 사망 아니면 중상일 수밖에 없다.

―현대중공업에서 사고로 목숨을 잃는 사람은 한 해에 얼마나 됩니까.

『1년에 5명 정도입니다』

그렇다면 현대중공업 창사 이래 약 150명이 사망했다는 계산이다. 이곳에서 일하는 사람은 얼마나 될까.

『현대중공업의 임직원 2만5000명, 150개 협력회사의 임직원 1만5000명 등 4만 명입니다』

―하얀 피부, 검은 피부의 사람들도 자주 눈에 띄는데요, 인종 전시장처럼.

『그 사람들은 선박 건조를 감독하기 위해 파견된 외국 船主社의 사람들입니다. 그들도 1500명 정도 됩니다』

― 현대중공업에서 한 해에 사용하는 철강은 어느 정도입니까.

『200만 톤 정돕니다. 포항제철에서 30%, 일본의 제철소에서 30%, 나머지는 동국제강·현대제철(舊인천제철) 등에서 조달하고 있습니다.

조선 1야드로 이동해 1도크·2도크·4도크를 살펴보았다. 1도크엔 독일 선주가 발주한 6800teu급 컨테이너선, 일본 K라인이 발주한 5600teu급 컨테이너선이 건조 중이었다.

감명 깊었던 것은 제4도크에서 건조 중인 특수선(PC)이었다. 왜냐하면 이 배는 내륙국인 스위스의 船主가 발주한 11만6000m3급 석유제품운반선이기 때문이었다. 석유제품운반선은 정제된 각종 유류를 운반하는 배다. 항만을 보유하지 못한 스위스이지만, 세계 유수의 해운국으로, 현대중공업의 단골손님이다.

영빈관 언덕 위에 올라가 보면 현대중공업의 야드와 도크는 각종 플랜트와 건조 중인 선박들로 가득 차 있다. 단조공장, 엔진공장, 프로펠러공장과 4500톤급 골리앗 4기, 9000톤급 골리앗 2기, 그리고 9500teu급 컨테이너선, 15만 m3짜리 LNG선 등으로 150만 평의 부지가 이제는 오히려 비좁다.

|

| 2006년 11월10일 인도 예정인 15만m3급 멤브레인형 LNG운반선. 船主는 그리스 TSAKOS社. |

朴대통령의 의문, 「이 배가 진짜 물에 뜰까」

朴대통령의 의문, 「이 배가 진짜 물에 뜰까」지금부터 꼭 31년 전인 1975년 어느 봄날에 필자는 국회 경제과학위원회 산업시찰단의 수행기자로서 현대중공업을 견학한 바 있다. 그때 필자는 드라이도크에서 건조 중이던 23만 톤급 유조선(日本 K라인이 발주한 현대중공업의 제 3호선)의 갑판에 올라가 그 규모를 보고 숨을 죽였다. 그때, 국회의원들이 화제로 삼았던 것은 단연 1973년의 26만 톤급(제1호선)의 진수식에 참석한 朴正熙 대통령과 鄭周永 회장 사이에 오간 짧은 대화 한 토막이었다.

『鄭회장, 이 배 진짜 물에 뜰까?』

『각하, 이 배 지금 물에 떠 있는 겁니다』

20만~30만 톤의 원유를 싣는 유조선을 VLCC라고 하는데, VLCC 한 척을 짓자면 수만 톤의 강철이 소요된다. 진수식에서 朴대통령은 거대한 쇳덩이가 과연 물에 떠서 움직일지, 노심초사 했던 것이다.

31년 만에 현대중공업을 다시 찾아온 필자의 머릿속에는 그때 그 시절이 走馬燈(주마등)처럼 지나갔다. 그때도 필자는 바로 이 영빈관 언덕 위에 올라 아직어설픈 조선소 야드를 바라보며 「부디, 탈 없이 자라기」를 祝手(축수)했었다.

王과장은 자동차전용선의 내부를 보고 싶다는 필자의 요청에 응해 제14호 안벽으로 필자를 데리고 갔다. 자동차 6500대를 실어 나르는 자동차전용선(RoRo선) 「모닝 콘서트」호의 갑판을 쳐다보니 아득했다. 공사용 임시 엘리베이터라도 타고 올라가게 될 것으로 기대했다. 하지만 아니었다. 王과장은 앞장서 거의 수직 상태로 놓인 사다리를 타고 올라갔다.

세파에 찌든 몸으로 王과장의 뒤를 따르자니 숨이 헉헉 차 올랐다. 더구나 전날 밤, 세계 제1의 조선소를 견학한다는 흥분으로 잠도 설치고, 김포공항에서 아침 7시발 蔚山行 비행기에 오르느라 서둘렀던 탓으로 몸상태가 별로였다. 높이 40m의 갑판 위에 암벽을 타듯이 기어올라가야 하는 일에 애시당초 자신감이 있을 리 없었다.

그러나 어이 하랴, 필자가 자청한 일이 아니었던가. 가쁜 숨을 몰아쉬며 갑판 위에 오르니 조선프로젝트 운영부 김희철 부장이 필자를 맞았다. 아, 그런데 이 분이 다시 앞장서서 사다리를 타고 한 칸 더 올라가 선장실로 안내했다. 바로 다음날인 4월28일 노르웨이의 船社 「윌헤름센」에 인도할 배다. 행여 때라도 묻을까 봐 선장실엔 신발을 벗고 들어가야만 했다.

선주에게 배를 인도할 예정일은 원래 금년 7월31일이었는데, 준공을 석 달쯤 앞당긴 만큼 현대중공업은 선주사에게 船價 5500만 달러에 더하여 두툼한 보너스까지 챙길 것이다. 지금은 200년 해운사상 최고의 活況(활황), 하루 傭船料(용선료)가 적어도 수만 달러에 달한다. 선주로서는 하루라도 일찍 배를 인수하면 그만큼 돈을 더 벌 수 있기 때문에 이럴 경우 조선소에 보너스를 지급하는 것이 국제관행이다.

필자는 자청해서 1983년 5~6월에 걸쳐 50여 일간 목포해양전문대학(現 4년제 목포해양대학교의 前身)의 실습선 유달산號를 타고 동남아 각국과 일본 北海道의 하코다데港 등지를 전전했다. 3500톤급 유달산號는 赤道(적도)로 가면서 에어컨도 달지 못한 老朽船(노후선)이었다. 선실의 선풍기가 털어 내는 바람조차 숨 막힐 정도로 후텁지근했다. 「모닝 콘서트」호의 살롱에 들어가 그때의 유달산號와 비교해 보니 바로 천국과 지옥의 차이다.

이 자동차전용선의 선창은 12층으로 구획되어 있다. 선창에는 항해 중 거센 파도가 일어도 적재화물(자동차)이 요동치지 않도록 하는 장치인 벨트와 후크가 정연하게 배치되어 있다.

배 꽁무니와 옆구리에 차가 들락날락하는 램프(Ramp)가 달려 있다. 램프는 왕년에 하루 두 번씩 끄덕끄덕 들어 올리던 부산의 영도다리를 닮았다. 항해 중에는 램프를 船體에 바짝 붙여 놓았다가 항구에 들어가 자동차를 싣거나 부릴 때에는 마치 상륙함처럼 선체의 문을 열고 램프를 내려 해안에 척 걸쳐 놓는다.

|

| 김영수 技長이 발표한 1만여 건의「작업표준서」중 하나. |

세계 엔진 생산량의 35%를 만드는 공장

세계 엔진 생산량의 35%를 만드는 공장현대중공업이 자랑하는 세계 제1의 (선)박용 엔진 공장에 들렀다. 문동택 이사가 현장을 안내했다. 엔진은 기계공업의 꽃이다. 박용 엔진은 船價(선가)의 10~15%를 차지하는 고가품이다. 우리나라 조선업의 초창기만 해도 박용 엔진은 스위스의 슐처社나 일본 메이커의 제품을 수입해 탑재했다. 이것은 船主들의 옵션(요구사항)이었다.

현대중공업 엔진기계사업부는 1978년 박용 대형 엔진과 발전용 엔진의 국산화에 성공하고, 이제는 세계 최대의 엔진 메이커로 성장했다. 2005년 엔진기계사업부의 매출액만 1조5000억원을 기록했다.

2005년에는 세계 최초로 대형 엔진 5000만 마력 생산을 달성했다. 이는 1979년 1호기 생산 이후 26년 만의 기록으로서, 80~100년의 역사를 지닌 유럽과 일본의 엔진 업체보다 앞섰다는 점에서 痛快無比(통쾌무비)한 일이다.

이곳에서는 세계 최대 10만4000마력의 엔진을 제작한 것을 비롯, 연간 200여 대의 대형 엔진을 생산해 세계 엔진 생산량의 35%를 차지하고 있다. 뿐만 아니다. 디젤발전설비를 비롯한 크랑크샤프트, 프로펠러 등 각종 엔진 부품을 생산해 국내외 조선소 및 엔진 메이커에 공급하고 있다.

―저기 저것, 4층 높이만 한 저거, 엄청나게 큰 엔진이군요. 어디에 실을 엔진입니까.

『7200teu급 컨테이너에 탑재할 엔진인데, 엔진 무게만 2150여 톤에 달해요. 그 출력은 쏘나타 700대의 엔진에 해당합니다』

9300마력級 박용 엔진의 생산현장을 보았다. 그 제원표에 높이 15m, 길이 25m, 분당 회전속도(RPM) 94, 직경 98cm의 대형 실린더 12개 장착, 시속 45km라고 쓰여 있다.

필자는 선박용 프로펠러를 바람개비 정도로 생각하지는 않았지만, 제작현장에서 지름 9m의 대형 프로펠러를 발견하고는 혀를 내둘렀다. 프로펠러는 가벼우면서도 단단해야 하는 요구조건을 충족시키기 위해 구리·니켈 등 12개 비철금속의 합금으로 만들어진다고 한다. 가격은 엔진 가격의 10~15%에 달하는 핵심 부품이다.

크랑크샤프트는 엔진과 프로펠러 사이를 연결하여 왕복운동을 회전운동으로 변화시키는 선박의 軸(축)이다. 배의 크기나 船種(선종)에 따라 크랑크샤프트의 길이는 달라지는데, 대개 30m 안팎이다. 길이 100여m에 장골 남자의 한 아름으로선 품을 수 없을 만한 굵기의 크랑크샤프트도 조립되고 있었다.

『저건요, 선박의 중간 부분에 기관실을 설치하는 컨테이너선의 크랑크샤프트예요. 대형 컨테이너선은 속력을 내야 하기 때문에 船首(선수)와 船尾(선미)를 좁게 설계하는 만큼 기관실을 船尾에 두지 못하고 선체의 복판에 설치합니다. 따라서 엔진과 프로펠러를 연결하는 크랑크샤프트가 100여m로 길어질 수밖에 없는 거죠』

링커가 강한 조선소-김병희 技長

링커가 강한 조선소-김병희 技長艤裝(의장)생산부에 들러 김병희 技長을 만났다. 艤裝이라면 구조적으로 완성된 船體에 항해에 필요한 각종 장비를 설치하는 일이다. 技長은 기술직 현장사원의 최고봉이다. 직위는 과장급이지만, 연봉은 부장보다 오히려 많다. 그의 작업복 가슴께에 조그마한 휘장 하나가 붙어 있다.

― 이것이 무엇입니까.

『회사가 부여하는 「品質名匠(품질명장) 마크」입니다』

김병희 技長은 산업자원부가 선정한 「대한민국 최고의 新지식인」 중 1人이다. 그는 1976년 울산공고 기계과 3학년 재학 중 현대중공업에 실습하러 왔다가 수습사원으로 스카우트되어 이후 30년간 근속했다.

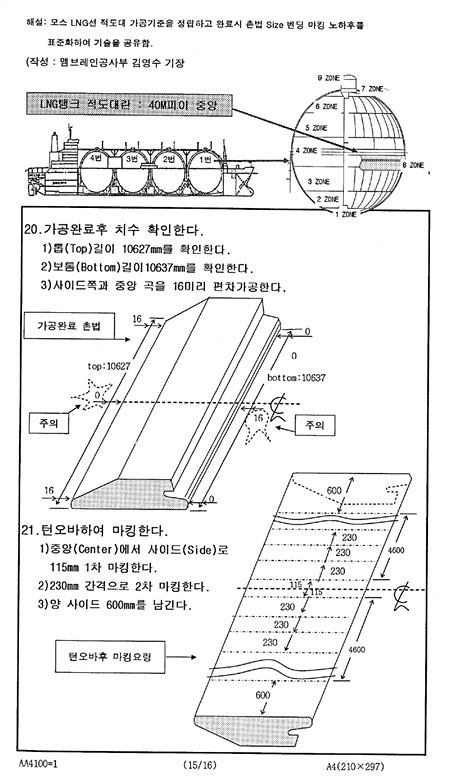

金기장은 LNG선의 핵심부품인 돔헤드(Dome-head)의 국산화에 기여한 현장 기술자이다. LNG선은 모스(Moss)型과 멤브레인(Membrane)型의 2종으로 구분된다. 모스型은 노르웨이의 엔지니어링 회사인 모스(Moss)社가 개발한 球形(구형)의 천연액화가스 탱크 4개를 적재한 운반선이다. 모스型 LNG선의 가격(15만m3급=2억4000만 달러)은 1만teu급 컨테이너선에 비해 2배나 비싸다. 모스型보다 좀 싼 천연액화가스 운반선으로 등장한 것이 멤브레인型이다. 멤브레인型은 네모꼴 박판형 탱크를 적재하고 있는데, 안정성에서는 모스型에 뒤진다.

현재, 모스型 LNG선을 건조할 수 있는 나라는 노르웨이·미국·일본·한국 등 4개국뿐이며, 한국에서는 현대중공업만 이 건조 기술을 보유하고 있다. 현대중공업은 1993년 이래 모스型 LNG선 15척을 건조했다.

모스型 LNG선은 영하 163℃ 상태의 액화천연가스를 球形 탱크에 담아 운반한다. 영하 163℃로 응고시키면 용적이 600분의 1로 줄어든다. 이 과정에서 천연가스를 넣고 빼는 장치인 돔헤드가 부실해 폭발하면 항만 하나를 통째로 파괴시킬 만큼 큰 재앙을 부른다.

― 양파 모양의 球形 탱크는 어떻게 만듭니까.

『球形 탱크는 1276개의 조각으로 결합된 것입니다. 재질은 AL50830이라는 특수 알루미늄입니다』

― 왜 그걸 개발했습니까.

『우리 회사는 LNG선을 건조할 때 일본에서 球形 탱크를 주문해서 장착시켰습니다. 일본의 일류 조선소는 球形 탱크 메이커를 겸하고 있습니다. 그런데 일본의 구형 탱크 메이커가 일본 조선소와 LNG선 수주경쟁에서 이긴 현대중공업에 대해 엄청 열을 받았어요. 우리가 발주한 구형 탱크를 納期(납기)보다 한달 보름이나 늦게 보내 주는 겁니다. 우리 회사 상층부에서는 「이래선 안 되겠다, 기술 독립을 해야 한다」고 결심했습니다』

― 문제는 돔헤드를 만들어 내는 것이라면서요.

『돔헤드는 천연가스를 영하 163℃로 응축시켜 구형 탱크에 주입하는 길이 40m의 부품입니다. 1992년 어느 날, 당시 우리 본부장이 도면 한 장을 내놓으며 제게 「이거 만들 수 있겠느냐」고 물어요. 「닷새의 말미만 주면 가부간 답변을 드리겠다」고 했습니다. 곰곰이 검토해 보니 만들어 낼 자신이 있습디다. 「5000만원짜리 장비 하나만 보강해 달라」고 건의했더니 대번에 「OK」 합디다.

우리가 1993년 처음으로 LNG선의 구형 탱크를 만들었다고 하니까 영국의 로이드 船級協會(선급협회)의 검사관이 달려와서 20개 부분에 대해 꼼꼼한 검사를 한 후에야 인증서를 내줍디다.

우리 조선소에서 모스형 LNG선 3척을 건조한 뒤의 얘기지만, 홍콩 출신 검사관 웡氏는 「내가 12년간 모스型 LNG선의 안전성을 점검해 왔는데, 이렇게 안전한 것은 처음 봤다」고 털어놓습디다. 이제는 까다롭기로 소문난 덴마크 선급협회(DMV)도 LNG선의 안전성 검사를 우리 회사의 자체검사에 위임하고 있습니다』

김병희 技長의 나이는 금년 48세. 현대중공업의 정년연령이 58세인 만큼 그는 앞으로 10년을 더 현대중공업에서 자기가 하고 싶은 일을 할 수 있다. 그러면 그는 한 직장에서 40년간 근속이라는 행복한 기록을 세우게 된다. 이런 숙련 노동자가 많은 현대중공업은 당연히 링커(허리)가 강하다.

김영수 技長, 「누군가가 해야 할 일이라면 내가 한다」

김영수 技長, 「누군가가 해야 할 일이라면 내가 한다」멤브레인 공사부로 찾아가 김영수 技長을 만났다. 그의 명함에는 「대한민국 최고의 新지식인」 「현대기술교육원 기술자문위원」이라는 직책 등이 병기되어 있다. 그는 26종의 造船 관련 자격증을 취득하고, 현대중공업의 「표준서」(작업개선사례) 1만여 건을 발표했다. 그가 작성한 표준서는 작업현장 곳곳에 부착되어 있다.

― 「대한민국 최고의 新지식인」이란 타이틀은 어떻게 취득하는 겁니까.

『울산광역시와 전국 「신지식 공모전」에서 각각 1등 해 그런 영예를 얻었습니다. 대통령 표창을 받고, 회사에서도 20여 차례 수상했습니다』

― 金기장께서 「표준서」를 1만여 건이나 작성한 이유는 무엇입니까.

『표준서를 남겨 놓으면 후진들이 시행착오를 거치지 않고 완벽하게 작업을 할 수 있습니다』

그는 금년 52세, 1980년 이후 26년간 근속해 왔다. 26년간 재직하면서 표준서를 1만여 개나 작성했다는 것은 세계적 기록이 아닐 수 없다.

― 표준서 1만 개를 만들자면 밤샘작업도 더러 했을 터인데요.

『밤을 새우며 페이퍼 작업을 하다가 책상 위에 누워 잠시 눈을 붙이고 일어나도 막노동할 때보다는 좋다고 느껴 왔습니다. 저는 한데서 자며 막노동까지 했던 사람이거든요』

― 아니, 무슨 막노동을 했습니까.

『두메산골에서 태어나 정읍농림고교를 졸업하고, 서울로 올라와 지게도 지고, 자동차 정비소에서 타이어 펑크를 때워 주는 일 등 온갖 힘든 일은 했습니다. 그러다 운이 트여 스물여섯 살 때 (현대중공업에) 입사했습니다』

― 처음엔 조선소의 일이 생소하지 않습디까.

『누군가가 해야 할 일이라면 내가 하고, 언젠가 해야 할 일이라면 오늘 하고, 어차피 해야 할 일이라면 기쁜 마음으로 한다-이것이 저의 신념이었습니다. 지난 26년간 일하다 보니 회사에서 공부시켜 주고, 진급시켜 주고, 봉급도 올려 줍디다. 자동차 정비업소에서의 경험이 프랑스 등 유럽製 장비를 고치는 데 도움을 줍디다. 저는 현대중공업에 뼈를 묻고 싶습니다』

― 회사에서 공부를 시켜 주다니요.

『노르웨이의 모스社로부터 LNG선 건조기술을 전수받을 때 해외연수를 한 것 등입니다. 이제 우리 회사는 LNG선과 관련한 여러 개의 국제특허를 보유하게 되었습니다. 저는 중소기업에 자주 가서 기술전수도 하고 있습니다』

― 최근 들어 멤브레인型 LNG선을 모스型 LNG선보다 많이 건조하는 이유는 무엇입니까.

『사고만 안 난다면 모스型보다 값싼 멤브레인型도 괜찮겠다는 것이 船主들의 생각인 듯합니다. 이제 기술의 진보에 의해 멤브레인型의 사고가 대폭 줄어들었거든요』

그는 열한 살 때 아버지를 여의고 가난을 겪으며 성장했지만, 인생의 역전극을 체현했다. 23세에 결혼하고, 회사에서 배정한 임대주택을 싼값으로 불하받았는데, 그것이 재개발에 의해 34평짜리 아파트가 되었다. 그동안 1남3녀를 모두 대학에 보내 졸업시켰다.

|

| 그리스 코스타마레社에서 수주해 건조 중인 9400teu 컨테이너선. 초대형화 경쟁이 치열한 컨테이너선 분야에서 현재까지 바다에 떠 있는 컨테이너선 중 세계 최대급이다(선수 쪽 바닥 부위에 툭 튀어나온 것이 파도의 저항을 분산시키는 발보스 보다). |

최강의 경쟁력은 선박 설계의 맨 파워

최강의 경쟁력은 선박 설계의 맨 파워출입통제 구역인 선박해양연구소에 들어갔다. 이사 李洪基 박사가 모형선박 실험을 하는 水曹棟(수조동)으로 필자를 안내했다. 船長 8m짜리 모형선의 船首와 船尾는 모두 비닐 커버로 덮어 놓고 있었다. 선수와 선미의 모습이야말로 엄격한 對外秘(대외비)다.

모형선이 21.5노트의 시속으로 대형 수조 안에서 달렸다. 필자는 李이사와 함께 모형선과 같은 속도로 동행하는 鐵(철)구조물에 승선하여 모형선이 운항하면서 생기는 물의 저항, 프로펠러의 推力(추력) 등을 관찰할 수 있었다.

― 어떤 배를 짓기 위한 모의 실험입니까.

『8600teu급 컨테이너선을 건조하기 위한 실험입니다』

― 船首쪽 밑바닥 가까이에 달린, 불알처럼 튀어나온 게 뭡니까.

『아, 그거요. 발보스 보(Bulbous bow)라고 하는데, 항해 시 파도의 저항을 줄이는 기능을 합니다. 일찍이 東京大 이누이 교수가 발명해 세계적으로 통용되고 있는 거예요』

발보스 보는 대체로 불알처럼 생겼지만, 발기상태의 陽物(양물)처럼 길쭉한 것 등 형태가 참으로 다양하다. 아무튼 李이사 덕택에 필자가 선박을 볼 때마다 궁금해했던 「불알」의 진짜 이름과 기능에 대한 궁금증을 일거에 풀었다.

프로펠러 실험장도 견학했다. 날개가 여섯 개 달린 100톤짜리 프로펠러가 9만8000마력의 엔진의 힘으로 돌아가고 있었다.

선박해양연구소장과 기술개발본부장을 겸임하고 있는 金外鉉 전무를 소장실에서 만났다.

― 세계 제1 현대중공업의 오늘을 있게 한 최대의 비밀은 무엇입니까.

『설계 능력과 생산을 뒷받침할 수 있게 하는 기술력입니다. 지난 IMF 외환위기 때 많은 기업들은 당장의 생산과 직결되지 않는 설계·연구 인력을 대폭 줄였는데, 우리는 오히려 늘렸습니다. 일본에서도 어려운 시기엔 설계·연구 인력을 새로 뽑지 않고, 자연감소를 기다리는 방식을 취합니다. 이러면 시대의 진보에 따라가지 못합니다. 특히 설계·기술 인력은 한번 흩어지면 다시 모으기가 어렵습니다. 설계·연구 인력의 지속적인 보강, 이것이 현재 우리의 자랑이고, 미래의 큰 자산이라고 생각합니다』

― 조선산업은 어떤 성격의 산업입니까.

『내막을 모르는 사람들은 造船을 흔히 한물 간 산업이라 하지만, 선박은 갈수록 기술화·대형화·고속화해 가고 있습니다. 항해와 제어시스템의 자동화, 선박용 엔진 분야에서 새로운 추진 시스템의 개발, 선박의 안전성 확보를 위해서는 IT 등 첨단기술을 적용해야 할 기술집약적 산업인 것입니다』

― 설계 인력은 어떻게 육성하고 있습니까.

『현대중공업에 입사한 사원은 일단 자체 교육 프로그램에 의해 현장교육을 받고 생산 파트나 설계 파트에 배치됩니다. 전문교육은 각 부서에서 실시되구요. 선박 설계는 현장에서 선배들에게 배우는 것이 가장 빠른 길입니다. 선박 설계에 관한 한 MIT(미국 매사추세츠 공과대학)가 아니라 현대중공업이 바로 세계 최고입니다. 현대중공업엔 수많은 경험이 축적되어 분야별로 표준화되어 있어요. 우리 연구소는 이것을 계속 보완·수정해 나가는 일을 뒷받침하고 있습니다』

세계 大型 엔진시장의 35% 차지

세계 大型 엔진시장의 35% 차지 |

| 현대중공업의 경쟁력을 설명하는 기술개발본부 김외현 전무. |

현대중공업의 엔진기계사업본부는 1978년 선박용 대형 엔진과 발전용 엔진의 국산화에 성공한 이래, 단일공장으로서는 세계 최대의 엔진 메이커로 성장했다. 2005년 5월에는 세계 최초로 대형 엔진 5000만 마력 생산을 기록했다. 이는 1979년 1호기 생산 이후 세계 최단기간인 26년 만에 이룩한 것으로, 80~100년 역사를 지닌 유럽과 일본의 엔진 업체에 대한 痛快無比의 역전승이었다.

이곳에서는 세계 최대의 10만4000마력 엔진을 제작한 것을 비롯, 연간 엔진 200여 대를 생산해 세계 엔진 생산량의 35%를 차지하고 있다. 또한 디젤발전설비를 비롯한 크랑크샤프트, 프로펠러 등 각종 엔진 부품을 생산해 국내외 조선소 및 엔진 메이커에 공급한다.

특히 이곳에서 제작된 106.3톤짜리 프로펠러는 세계 최대를 기록했다. 이 초대형 프로펠러는 직경 9.1m로서 3층 건물과 맞먹는다. 또한 일반 프로펠러의 날개가 4~5개인 데 비해 6개의 날개로 구성되어 있다. 세계 프로펠러 시장에서 현대중공업의 점유율은 40%이다.

현대중공업은 2005년 대형 저속 엔진 177대, 727만 마력을 생산해 확고한 세계 1위를 차지했다. 2위는 두산엔진(한국) 474만 마력, 3위는 미쓰이조선(일본) 366만 마력, 4위는 STX중공업(한국) 124만 마력, 5위는 후동중기(중국) 114만 마력 등이다. 현대중공업은 2006년에 180대, 840만 톤의 대형 저속 디젤엔진을 생산할 계획이다.

처음엔 아무도 믿지 않았다. 선박 추진용 대형 엔진을 생산하겠다는 현대중공업의 계획에 대해 기존의 유럽 및 일본 업체뿐만 아니라 국내에서도 매우 부정적이었다. 그렇다면 현대중공업의 역전승은 어떻게 가능했을까. 그것을 알아보기 위해 현대중공업의 엔진개발 담당 權五臣 상무를 만났다.

『현대중공업에서는 1976년 엔진의 국산화 개발에 대한 검토에 들어갔으며, 국내 연구기관의 도움을 받는 한편 1978년 대형 디젤엔진을 생산하기 위한 공장을 준공했고, 1979년 6월 국내 처음으로 대형 디젤엔진 1호기를 생산해 공급했습니다』

1979년 대형 디젤엔진 국산화에 성공

1979년 대형 디젤엔진 국산화에 성공 |

| 인터뷰하는 엔진사업본부 권오신 상무 |

― 그때만 해도 국내에는 엔진 분야에 대한 사회적 인프라가 전혀 구축되어 있지 않았고, 대형 디젤엔진에 사용되는 부품의 생산이 사실상 불가능하지 않았습니까.

『핵심 부품들은 일본 업체에서 도입할 수밖에 없었습니다. 우리는, 세계 兩大 브랜드의 하나인 MAN B&W 엔진의 경우 당시 최대 디젤엔진 생산업체인 일본 미쓰이社와, 와칠라(스위스 슐처社의 後身) 엔진의 경우 미쓰비시社 및 스미토모社와의 기술협력에 의해 생산하게 되었습니다』

덴마크·독일의 합작기업인 MAN B&W社와 핀란드의 와칠라社는 세계 兩大 엔진 설계 회사이다. 일본의 엔진 메이커들도 대형 저속 엔진에 관한 한 위의 兩大 엔진 설계회사에 로열티(기술료)를 지불하고 라이선스 제품을 생산한다. 선주들이 MAN B&W 또는 와칠라 엔진을 선호하기(현재 세계시장의 92% 점유) 때문에 불가피한 일이다.

― 현대중공업은 일본 메이커와 기술제휴를 통해 핵심 부품을 공급받았는데, 기술 독립은 언제 이뤄집니까.

『현대중공업에 엔진의 핵심부품을 공급했던 일본의 미쓰이, 가와사키, 미쓰비시社의 주력은 한결같이 船社입니다. 우리는 경쟁회사로부터 엔진을받아 쓰기 때문에 우리가 원하는 가격과 納期에 공급받기가 참으로 어렵다는 것을 절감했습니다. 鄭周永 회장은 1975년 선박용 대형 엔진의 자체 생산을 결심했고, 그후 여러 난관을 극복해 드디어 1979년 1호기를 생산했습니다』

― 현대중공업은 2000년 7월부터 中型 중속 엔진 「힘센(HiMSEN)」을 생산하고 있습니다. 그 의미는 무엇입니까.

『「힘센 엔진」은 한국 최초의 순수 독자개발 디젤엔진입니다. 이는 한국기계공업의 숙원 해소와 造船강국의 기술적 위상을 드높였고, 국내 생산 환경에의 최적화 설계를 바탕으로 中速(중속) 엔진사업의 세계 진출과 기술도약의 시발점이었습니다』

|

| 2006년 5월 초에 인도한 10만5000톤급 석유제품운반선(PC). 현대중공업이 7번째로 육상에서 건조한 선박이다. |

자체 브랜드 「현대 힘센 엔진」의 등장

자체 브랜드 「현대 힘센 엔진」의 등장― 「힘센 엔진」의 특성은 무엇입니까.

『同級(동급) 엔진 가운데 세계 최고의 경쟁력을 갖춘 첨단기술 엔진입니다. 세계 최고의 성능과 환경 친화성은 이미 검증되었어요. 독창적이고 혁신적인 설계 개념의 채택으로 획기적인 구조의 단순화, 부품 수의 절감, 용이한 정비성 등이 실현되었습니다』

대형 저속 엔진과 중형 중속 엔진은 선박에 탑재되고, 소형 고속 엔진은 자동차에 탑재된다.

― 대형 저속 엔진은 언제 만듭니까.

『「힘센 엔진」 개발기술은 우리 회사에서 생산할 만한 거의 모든 제품에 활용할 수 있는 기반 기술입니다. 대형 저속 엔진의 자체 개발 시기는 지금 밝히기 어렵습니다』

현대중공업은 1988년부터 선박용 엔진시장에서 세계 1위의 메이커로 부상한 이래 지금까지 줄곧 선두자리를 지켜왔다. 첨단 통신기술이 접목된 차세대 대형 전자제어 엔진을 생산했는데, 2000년 이후 「힘센 엔진」을 통한 기술수출의 토대를 마련했다.

― 현대중공업에서 생산하는 라이선스 엔진의 로열티는 어느 정도 됩니까.

『엔진 가격의 5~7% 정도를 와칠라社 또는 MAN B&W社에 로열티로 지불합니다』

― 현대중공업에서 제작하는 엔진 가운데 독자 브랜드 「힘센 엔진」의 비중은 어떻습니까.

『2005년 현대중공업이 제조한 전체 엔진 대수 590대 가운데 「힘센 엔진」은 214대였습니다. 금년엔 전체 806대 가운데 422대, 2007년엔 전체 880대 가운데 506대가 「HYUNDAI-HiMSEN」이라는 브랜드를 달 것입니다』

― 향후 세계 엔진시장의 전망은 어떻습니까.

『2006년 세계 엔진 생산능력은 3000만 마력인데, 2010년엔 3800만 마력으로 증가할 전망입니다. 그러나 실수요는 2500만 마력 정도이어서 앞으로 5년 후엔 1300만 마력이 남아돌 것입니다. 이것의 끝은 피 터지는 가격·품질·납기·애프터서비스 경쟁일 것입니다』

― 중국의 엔진 생산이 급증하고 있지 않습니까. 한국과 중국의 기술 격차를 어느 정도인 것으로 보십니까.

『중국은 7000~8000teu급 이상 컨테이너선의 추진엔진(主엔진)은 아직 못 만들고 있습니다. 우리와의 기술 격차는 3~5년 정도인 것으로 봅니다』

― 엔진 생산에서 현대중공업의 경쟁력은 어디서 나옵니까.

『우리는 소재·주물·단조·조립 공장과 프로펠러·크랑크샤프트 공장을 한 울타리 안에 배치해 일관생산 시스템을 갖추고 있습니다. 따라서 세계의 어느 메이커도 우리를 추월하기 어렵습니다』

― 크랑크샤프트를 깎는 것을 보니 대단히 정밀하더군요.

『그건 예술입니다. 1000분의 1mm의 오차도 없이 표면을 고르게 깎아 냅니다. 20년 전에 일본의 고베(神戶)스틸에 우리 기술자 30명을 보내 배워 왔는데, 이제는 우리가 세계 1위이고 고베스틸은 2위입니다』

오후 6시 무렵, 답사 첫날의 일정이 후딱 지나갔다. 현대중공업 鄭載憲 문화부장의 권유로 고래고기 저녁을 먹으러 조선소 정문을 나섰다. 승용차로 길이 5km에 달하는 조선소 담벼락을 끼고 달렸는데, 돌담과 옹벽 등에 덩굴장미가 감싸고 있다.

조선소 곳곳에 왕벚꽃과 연산홍 등 봄꽃이 滿開(만개)해 있고, 덩굴장미는 보름 후쯤에 開花(개화)한다고 한다. 현대중공업의 화단은 뜻밖에도 매우 섬세하다. 重厚長大(중후장대)한 조선소에서 일하는 사내들의 우악스런 정서를 다독거리는 데는 그저 그만일 것 같다.

|

| 영빈관 앞에서 내려다본 3도크 현장. 앞에 보이는 크레인은 450톤급 골리앗. 골리앗 밑에 놓은 철물이 블록이다. |

公園도시 「현대중공업 特區」

公園도시 「현대중공업 特區」마침 퇴근 시간이라 거리마다 오토바이와 자전거의 천국이었다. 현대중공업 사람들은 오토바이 1만5000대, 자전거 1만 대를 타고 출퇴근한다. 통근거리가 2km 이내여서 승용차는 주로 아파트 주차장에 세워 둔다.

울산광역시는 전국 市道 가운데 가구당 수입 제1위이며, 失業率(실업률)이 가장 낮다. 그중에서도 늘 푸른 東區는 「한국의 싱가포르」라 불린다. 사원 자녀들을 위해 설립한 울산과학대학, 蔚山大 대학병원, 한국예술관, 7개의 사원복지회관과 3개의 실내 수영장, 현대호텔, 현대백화점, 3개의 국제 규모의 천연잔디 축구장 등이 펼쳐져 있다. 종업원들은 인근 바닷가에 3개 휴양시설을 비롯해 전국 유명 휴양지의 약 60개 휴양시설을 무료로 이용한다. 鄭載憲 부장에게 물었다.

― 현대중공업 사원들이 사는 아파트의 평수는 어떻습니까.

『24~28평형이 가장 많고, 34평형, 44평형 등도 있습니다』

현대중공업은 대단위 아파트 신축 및 재건축을 통해 총 1만6000세대의 사원 아파트를 건설해 시중가격보다 30% 저렴한 가격으로 분양했다. 신입사원을 위해서는 2000호실에 달하는 현대식 숙소를 제공하고 있다. 주거공간 주위에는 전통 정자와 이국적 분수 등이 어우러진 예술공원과 체육공원을 조성해 놓았다.

― 종업원의 평균 연봉은 조선소의 실적과 비례하지 않더군요(삼성중공업 6010만원, 대우조선해양 5700만원, 현대중공업 5353만원이다).

『그렇더라도 현대중공업 직원들은 세계 제1의 조선소에서 일한다는 자부심에 차 있습니다』

― 현대중공업의 입지조건은 어떻습니까.

『지반은 단단하고, 수심은 깊습니다. 산을 깎아 얕은 바다를 매립했더니 땅도 나오고 수심도 나왔습니다. 강우량은 이곳이 전국에서 가장 적습니다. 옥외작업이 많은 조선소엔 최상의 조건이죠. 또 여름엔 시원하고, 겨울엔 울산 중심가에 비해 기온이 3~4℃나 따뜻해요』

어느덧 日傘灣(일산만) 바닷가에 자리 잡은 고래고기 전문점에 도착했다. 고래고기를 소금에 찍어 씹으니 어느덧 30여 년 전 부산 자갈치 시장이 떠오른다. 그때까지 자갈치 시장 좌우에는 삶은 고래고기를 파는 행상 아주머니들이 많았다. 필자는 소시적부터 아주머니들의 「반팅이」 앞에 쪼그려 앉아 막소주를 곁들여 쫄깃쫄깃한 고래고기를 먹는 데 재미를 붙였다. 그러던 것이 1980년 前後 언젠가부터 南極條約(남극조약)이 발효되어 고래잡이가 금지됨에 따라 고래고기는 기호음식의 명단에서 지워 버릴 수밖에 없었다.

최근, 울산 앞바다에 고래떼가 몰려오고 있다는 신문 보도를 본 적이 있다. 울산의 장생포는 옛적엔 우리나라 제1의 포경선 기지였다. 그 장생포가 일산만 바로 남쪽에 위치해 있다. 아직까지 고래잡이는 남극조약에 의해 금지되어 있다.

다만 어로작업을 위해 쳐 놓은 그물에 고래가 더러 걸려든다고 한다. 그렇게 걸려든 고래를 경매하는 전국 유일의 시장이 장생포에 개설되어 있다. 실로 오랜만에 바닷가 「하얀집」에서 고래고기를 부위별로 맛보았다.

조선소 정문 앞에 위치한 현대호텔로 되돌아와 객실에 들었다. 벽면에는 2002년 월드컵 대회에서 우승팀 브라질의 공격수 히바우도(백넘버 10번)의 유니폼과 사진이 걸려 있다. 그때 브라질, 스페인, 터키 대표팀은 바로 이 호텔을 베이스 캠프로 삼아 현대중공업 전용 3개 천연잔디 구장을 연습장으로 사용했다.

현대호텔 레스토랑의 해장국은 일품이었다. 서양인 숙박객들 중에도 양식을 마다하고 얼큰한 해장국을 찾는 한국 음식 마니아가 눈에 띄었다.

조선소의 아침은 빠르다. 오전 7시30분경부터 아연 활기를 띠기 시작했다. 출근시간이 오전 8시지만, 현장 직원들은 30분쯤 일찍 출근하여 그날의 작업준비를 한다. 간부들의 출근은 더 빨랐다. 오전 6시30분에 출근해 조찬을 함께하며 아침회의를 시작한다.

봄꽃이 흐드러지게 핀 조선소의 정원을 기웃거리면서 경영지원본부에 도착해 오전 8시30분 총무담당 朴重淳(박중순) 상무를 만났다.

|

| 2005년 10월 인도한 7500teu 컨테이너선「한진 볼티모어」호. |

세계 조선의 판도를 바꾼 世紀的 용기

세계 조선의 판도를 바꾼 世紀的 용기 |

| 경영지원부문 박중순 상무(총무 부문). |

― 울산광역시 동구는 「현대중공업 特區」로 불러야 하겠습디다. 현대중공업 가족은 얼마나 됩니까.

『울산시 동구의 인구가 20만 정도인데, 현대중공업 임직원과 그 가족을 합치면 10만 명입니다』

현대중공업은 울산에 본사를 둔 흔치않은 대기업이다.

― 현대중공업의 건설은 달빛에 물들어 이젠 신화가 되었습니다.

『1972년 황무지나 다름없던 미포만에 세계 최대 규모의 조선소를 건설하기 전까지만 해도 우리나라 조선공업은 당시 대한조선공사가 건조한 1만7000톤급 선박이 최대였으며, 연간 총 건조량도 50만gt(총톤)로서, 세계시장 점유율이 1%에도 미치지 못했습니다』

2005년 현대중공업의 사업실적을 보면 161억 달러 수주, 매출 10조3500억원, 수출 73억4000만 달러였다. 작년 현대중공업의 매출액은 세계 제2위 대우조선해양(5조526억원)의 2배가 넘는다. 또한 1983년 이후 2005년까지, 23년간 연속으로 세계 3大 조선·해운 전문지가 선정한 「세계우수선박」을 만들어 냈다.

― 창업주 鄭周永 회장이 초대형 조선소를 짓겠다고 하니까 국내는 물론이고 해외에서도 무모한 일이라고 했었지요.

『그중에서도 일본은 「한국의 경제규모나 海運(해운) 수준에 비추어 5만 톤급 선박의 건조 능력만 갖추면 충분할 것」이라고 주장했어요. 설령 조선소를 짓는다고 해도 「선박 건조에 대한 경험과 기술이 없어 대형 선박을 만들 수 없을 것」이라는 말을 공공연히 퍼뜨리기도 했습니다』

그러나 현대중공업은 조선소를 건설하면서 동시에 超대형 원유운반선(VLCC)을 수주했다. 1971년 말 그리스 船主 리바노스社로부터 2척의 VLCC를 수주한 데 이어 조선소 건설이 한창이던 1973년에 23만 톤급 VLCC 4척, 26만 톤급 VLCC 4척을 잇달아 수주했다.

VLCC (Very Large Crude oil Carrier)는 「대단히 큰 원유 수송선」이다. 30만 톤의 VLCC라면 거칠게 말해 400만 부산시민 전체를 한꺼번에 실을 수 있는 규모이다. 한국이 하루에 수입하는 원유는 235만 배럴에 달한다. 우리나라 전체 국민이 하루에 사용하는 원유를 VLCC 한 척이 거뜬히 실어 나른다.

― 당시, VLCC의 수주가 어떻게 가능했을까요.

『鄭周永 회장은 조선소 부지로 점 찍어 둔 미포만의 모래땅 사진 한 장, 그리고 영국의 「스코트 리스고우」라는 조선소에서 빌린 26만 톤급 VLCC 설계도면 한 장을 가지고 세계를 돌아다닌 끝에 VLCC 2척을 수주함으로써 조선소 건설을 위한 차관 도입 문제를 해결했습니다』

당시, 「한국에서 과연 VLCC를 건조한 경험이 있느냐」는 선주 측의 물음에 鄭周永 회장은 거북선이 도안된 동전을 내보이며 『우리는 16세기에 이미 세계 최초의 철갑선을 만들어 일본 침략군을 물리쳤다』고 응수했다고 한다. 그러나 이런 「정주영 神話」만으로는 무언가 설명 부족이다.

|

| 오일메이저인 BP社 SHELL로부터 수주해 건조 중인 초대형 부유식 원유생산 저장설비(FPSO). 하루 20만 배럴을 생산할 수 있고, 최대 200만 배럴의 원유를 저장할 수 있다. |

한국 조선산업의 超강세 배경

한국 조선산업의 超강세 배경그러면 실상은 무엇인가.

대우조선해양 鄭聖立(정성립) 대표이사는 「月刊朝鮮」이 2003년에 발간한 무크지 「월드빌리지」에 현대중공업을 비롯한 한국 조선산업의 超강세의 배경을 다음과 같이 설명했다.

<이스라엘 건국이 오늘날 세계 최고의 경쟁력을 보유한 한국의 조선산업을 만들었다면 너무 지나친 비약일까. 이스라엘에서 비롯된 中東지역의 갈등이 없었다면 지금 한국을 대표하는 산업 중의 하나인 조선산업은 아마도 존재하지 않았을 가능성이 높다. 아랍과 이스라엘, 그리고 아랍과 영국 등의 갈등은 유조선의 경유지 수에즈 운하가 있는 中東지역을 언제 터질지 모르는 화약고로 변모시켰다. VLCC는 수에즈 운하를 통과하지 않고도 경제성을 갖출 수 있는 원유 수송선을 개발하려는 의도에서 탄생하였으며, 이 거대한 유조선의 발주야말로 한국 조선산업의 태동을 알리는 신호탄이었다>

20만~30만 톤의 원유를 싣는 VLCC선은 흘수선 때문에 수에즈 운하를 통과할 수 없다. 이런 초대형 유조선은 아프리카 최남단의 희망봉을 돌아 1만km를 더 항해해야 한다. 이렇게 우회해야 하는 조건에서 종래의 5만~6만 톤급 유조선으로는 채산성이 맞을 리가 없다. 유조선의 超대형화가 붐을 이루게 되는 배경이다.

『그런 상황에서 당시 세계 최대의 조선국이던 일본은 다량의 원유를 한꺼번에 실어나를 수 있는 VLCC를 먼저 개발하기에 이른 것입니다. 1973~1975년 사이에 건조된 VLCC는 모두 200여척에 달했습니다. 鄭周永 회장은 이런 결정적 시기에 조선업에 뛰어들어 일본과 유럽의 조선소에 도전장을 낸 것입니다』

오늘 우리 사회의 左派(좌파)는 개발연대 대한민국의 成就(성취)라면 무슨 꼬투리를 잡아서라도 폄하한다. 그러나 현대중공업 건설은 세계 조선의 판도를 바꾼 신호탄이었다. 그것은 오늘의 「造船한국」을 이루게 한 세기적 용기였다.

몇 달 전에 故人이 된, 1970년대 말 대한조선공사 회장 南宮鍊(남궁련)씨가 거제도의 玉浦灣(옥포만)에 세계적 조선소 건설을 꿈꾼 것도 현대중공업의 성공을 뒤따른 것이었다. 남궁련씨는 자금난으로 고전하다가 1978년 건설 중이던 옥포조선소를 대우그룹에 넘겼고, 1981년 드디어 130만 평 규모의 대우그룹 옥포조선소가 완공되었다.

IMF 외환위기 때 대우그룹의 도산으로 옥포조선소는 산업은행 등에 넘어가 있다가 2002년 은행들의 공동출자 형식으로 대우조선해양(주)라는 새 이름을 달았는데, 지금은 돈 잘 버는 세계 제2위의 조선소로 급성장했다.

바로 이웃에는 세계 제3위의 조선소인 三星중공업이 뒤 이어 뛰어들어서 세계 2위의 자리를 놓고 대우조선해양과 다투고 있다.

지금의 거제도는 옛날 거제도가 아니다(필자는 현대중공업 답사 일주일 후인 지난 5월7일(휴무일인 일요일)에 뜻밖의 일로 대우조선해양을 1시간쯤 방문해 李學文 홍보팀장의 안내로 세계에서 가장 큰 130m짜리 도크 등을 둘러보았다). 세계 제2위와 제3위 조선소가 들어선 거제市는 2005년 1인당 GDP 2만5000달러를 실현해 우리나라 市·郡 중 제일 먼저 선진사회로 도약해 있다.

12년 無분규의 현장

12년 無분규의 현장― 과거 현대중공업의 노사분규는 심각했습니다. 1988년에 현대중공업 노동자들이 초대형 트랜스포터에 거대한 모래 대포를 싣고 울산시청까지 보무도 당당하게 진군하던 「威容(위용)」을 저는 아직도 잊지 못합니다. 그렇게 나오면 전투경찰은 도저히 맞설 수 없잖아요. 그 모래 대포는 도대체 어디에 사용하는 장비입니까.

『그 모래 대포는 「브라스팅 머신」이라고 부르는데, 그것을 발사해 선저에 슬어 있는 녹을 제거합니다. 그러나 그때 브라스팅 머신을 쏘지는 않았습니다. 위용만 과시한 거죠』

― 현대중공업은 1989년과 1990년에 걸쳐 128일간의 노사분규를 기록한 바 있었습니다. 그래서야 조선소가 되겠습니까.

『그런데도 불구하고 현대중공업은 1990년에 매출목표를 달성했습니다. 그때 분규가 끝나자마자 우리 조선소 남자들은 「언제 그랬느냐」는 듯이 밤낮 가리지 않고 화끈하게 일했기 때문입니다』

― 어떻게 그것이 가능했습니까.

『배 만드는 작업, 이거 시간에 맞춰 돌아가는 자동차 조립 라인에서의 작업과는 사뭇 다릅니다. 船種(선종)도 다양하고 기술 진보도 눈부셔 날마다 새로운 일을 만납니다. 그 넓은 배 안 구석구석에 흩어져 일하기 때문에 시시콜콜 감독·간섭할 수 없어요. 스스로 계획을 세워 이렇게도 해보고 저렇게도 해보는 과정에서 창의성이 발휘되는 것입니다. 우리 조선소 현장 직원들은 창의적 작업이라는 면에서 높은 성취감을 갖고 있어요』

― 현대중공업 노조가 최근 12년 동안 無분규를 기록한 배경은 무엇입니까.

『노사 쌍방 간에 신뢰관계가 형성되어 있기 때문입니다. 회사는 無노동·無임금의 원칙을 철저히 지킵니다. 과거에 노사분규가 발생해도 鄭夢準 前 회장은 회사 간부들에게 「나를 의식하지 말고, 외부의 영향도 받지 말고, 시일이 걸리더라도 원칙대로 대처하라」고 했습니다』

― 현대중공업 노조는 민주노총으로부터 제명을 당했습니다. 그 이유는 무엇입니까.

『민주노조에서 年 4~5차례 노동자의 임금이나 복지와는 무관한 정치적 투쟁을 위한 파업지침을 하달했는데, 우리 노조가 그것을 거부해 2004년에 제명을 당한 것입니다. 되레 바람직한 일이죠.上級단체의 대리전에 추종할 이유가 없는 것입니다. 현대중공업 노조는 독자노선을 걸으면서 선진국 노조의 실태를 조사해 어떻게 하는 것이 회사의 발전과 노조원의 권익에 바람직하느냐를 연구하고 있습니다』

2003년 이후의 長期호황

2003년 이후의 長期호황 |

| 세계 조선 市況을 설명하는 조선사업본부 석홍준 이사. |

― 현대중공업의 종업원 평균임금은 삼성중공업의 그것보다 오히려 적던데요.

『우리 임직원들은 세계 제1의 조선소에 근무한다는 데 대해 자부심을 가지고 있습니다. 우리 회사는 IMF 외환위기 때에도 남들과 달리 목 자르는 구조조정을 하지 않았어요. 현대중공업은 「허리가 강하다」고 하는데, 이것은 위기 때도 직원을 내보는 일이 없었기 때문에 형성된 겁니다. 우리 회사 임직원들의 평균 근속연수는 17.8년으로서 장치산업인 풍산금속의 18.3년에 이어 국내 제2위이고, 종업원 평균연령이 43세에 달하고 있습니다. 또한 결혼한 직원의 90% 이상이 자기 집을 갖고 있어요』

필자는 현대중공업 취재 며칠 전에 선주협회 丁海龍(정해룡) 상무를 길에서 우연히 만나 海運市況(해운시황)을 물어보았다. 丁상무는 『2004년과 2005년은 近代해운 150년 사상 최고의 活況(활황)이었으며, 금년에도 계속 호조를 보이고 있다』고 말했다. 그러면 造船시황은 어떤가. 현대중공업의 조선영업 담당 昔洪埈(석홍준) 이사를 만났다.

『1996년부터 2001년까지 세계의 연간 조선 발주량은 3250만 톤 안팎이었는데, 2003년부터 신조선 건조 붐이 일어나 2003년과 2004년의 발주량이 2배를 웃도는 7400만 톤에 달했습니다. 2005년에는 「이제는 침체기가 올 것」이라 예측했는데, 2005년 발주량이 5800만 톤이었습니다. 유례없는 3년 연속 호황이었거든요. 2006년 1, 2월의 발주량이 좀 주춤해서 이제는 호황의 끝인가 했는데, 금년 3월에 발주량이 급격히 늘어나 1/4분기 세계 조선시장에 대한 발주량이 1800만 톤을 기록했습니다』

현대중공업이 금년 1/4분기에 수주한 선박은 VLCC 14척, 10만 톤급 유조선 4척, LNG선 1척, LPG선 5척 등이다. 특히 高부가가치선 LPG선의 건조능력을 보유한 조선소는 현대중공업, 대우조선해양, 미쓰비시중공업, 가와사키중공업 등 4개뿐이다. 작년과 금년의 세계 LPG선 시장에서 현대중공업은 수주 물량의 70%를 차지했다.

― 2003년 이후 조선 활황의 이유는 무엇입니까.

『역시 「中國 효과」 때문이라 해야겠죠. 중국이 「세계의 공장」으로 뜨는 바람에 석유·철강석·원자재의 수송 수요가 갈수록 급증해 선박 수요도 늘어났습니다. 또한 중국에서 생산된 상품을 미국으로 실어 나르는 비싼 컨테이너船의 수요도 크게 늘어났습니다』

선진국의 경기 회복세와 고유가 지속에 의한 산유국들의 투자 붐도 해상물동량 및 선박발주량 증가를 자극하고 있다. 「호황은 짧고 불황은 길다」던 세계조선시장의 패러다임도 이제는 달라졌다.

― 선박의 안정성에 대한 IAES(世界船級協會聯合)의 요구도 1/4분기의 선박 발주 붐과 무관하지 않죠.

『IAEA는 금년 4월1일 이후에 발주되는 선박에 대해 船體의 두께를 종전보다 두텁게 하도록 강제하는 규정을 발효시켰습니다. 선주들은 船價와 운항연료비 절감을 위해 금년 3월에 발주를 서두른 거죠』

세계 최초의 육상 선박 건조 공법

세계 최초의 육상 선박 건조 공법 |

| 필자와 만난 해양사업본부 육상 건조 담당 손석기 상무. |

현대중공업은 도크(Dock) 없이 세계 최초로 맨땅에서 대형 선박을 건조하기도 했다. 도크는 완성된 배를 바다로 보내는 水門 장치를 갖춘 거대한 웅덩이로서, 도크의 수와 규모가 이제껏 조선업체의 건조능력을 가늠하는 잣대가 되어 왔다. 선박의 육상 건조는 새로운 造船史(조선사)의 개막이었다.

필자는 방어동 육상 건조 현장으로 이동했다. 육지에서 건조된 10만5000톤급 7호선은 5월3일의 인도를 앞두고 최종 마무리 작업 중이었고, 동형의 8호선·9호선·10호선·11호선도 선체의 꼴을 거의 다 갖춘 모습이었다. 12·13·14·15선의 육상 건조도 곧 개시된다. 육상 건조 LPG선 7척도 수주해 놓고 있다.

이곳은 세계 최대의 1500톤짜리 「울트라 골리앗」이 가동되는 야드이다. 자체중량 7560톤, 폭 165m, 높이는 45층 건물과 맞먹는 128m. 상판 부분은 자동차 4대가 동시에 지나갈 수 있는 폭 13m.

육상에 4척의 新造(신조) 선박을 병렬시켜 놓고 1500톤 크레인을 이용해 거대한 블록을 차례로 조합하고 있었다. 작업에 急피치를 올리는 중이어서 1500톤급 「울트라 골리앗」 위에는 올라가지 못했다.

2004년 10월, 선박의 육상 건조에 성공한 현대중공업은 이후 탑재 블록의 대형화 등의 공법 개발을 통해 工期(공기)를 도크에서 건조하는 수준(보통 50~60일)으로 낮춰, 육상 건조의 단점을 완벽하게 보완했다. 육상 건조 공법의 개발은 밀려드는 발주량을 도저히 감당할 수 없었기 때문이었다. 해양사업본부 孫奭基(손석기) 상무를 만났다.

|

| 하늘에서 본 현대중공업의 全景. |

「말뫼의 눈물」

「말뫼의 눈물」 |

| 『현대중공업이 왜 설계 경쟁력의 强者인가』를 설명하는 金成年 상무. |

― 1500톤급 골리앗을 보유한 조선소인만큼 선박의 육상 건조야 가능했겠지만, 도대체 그 무거운 것을 어떻게 육지에서 지어 바다로 진수시킵니까.

『완공된 선박 밑에 매우 부드러운 공기부양 깔개 시스템과 레일을 깔아 놓고 1만 톤 정도의 힘을 가해 10만5000톤급 배를 옆으로 살살 밀어 부두에 대기 중인 잠수형 바지船 위에 싣습니다. 4척의 예인선이 대형 선박을 실은 바지船을 수심 30m의 바다로 끌고 나갑니다. 이곳에서 잠수형 바지船은 분리돼 살금 물속으로 빠져나오고, 대형선은 제 갈 길을 찾아갑니다. 하나의 거대한 드라마입니다』

― 세계 최대의 1500톤급 「울트라 골리앗」을 설치하게 된 사연은 무엇입니까.

『원래 스웨덴 말뫼市 코컴스 조선소에 설치돼 있던 크레인입니다. 그러나 세계 최초로 LNG선을 건조했던 「名品 조선소」 코컴스도 1990년대 초반에 도산해 이젠 1500톤급 크레인을 사용할 일이 없어졌습니다. 그러나 그들은 사랑했던 그걸 차마 자기들 손으로 스크랩(解體)해 죽일 수는 없었던 것 같습니다. 코컴스는 세계 제1의 조선소인 현대중공업에 그것을 단돈 1달러에 인수할 의사가 있는지 타진해 왔어요』

― 珠算(주산)이 맞습디까.

『현대조선은 연간 70여 척의 대형선과 3~4개의 대형 해양 프로젝트를 수행해야 하는 만큼 그 제의를 신중하게 검토한 끝에 「OK」 했습니다. 2003년 5월에 현대중공업 야드에 설치했는데, 운반비·수리비를 합쳐 400만 달러가 들었습니다. 이런 크레인을 새로 만들려면 적어도 1000만 달러가 듭니다. 우리로선 득을 본 거죠』

그때 스웨덴의 신문들은 「말뫼가 울었다」라고 대서특필했고, 스웨덴 국영방송은 장엄한 葬送曲(장송곡)과 함께 이 크레인의 船積(선적)을 보도했다. 고이 기른 딸을 시집 보내는 아버지의 눈물이라 할까, 스웨덴 造船의 쇠망을 슬퍼하는 심경이었을 것이다.

해양구조물 생산현장을 견학했다. 세계에서 가장 값비싼 해상구조물 제작현장으로 다가갔다. 그 이름은 FPSO 제2호선.. 바다에 떠서(Floating) 원유를 채취·생산하고(Production) 그리고 원유를 저장(Storage)도 하며 유조선에 원유를 주입하는(Off-Roading) 일을 하는 해상구조물이다.

자체적으로 엔진을 장착하지 않는 「먹통 배」로서 예인선 4척으로 해저 유전에 끌고 가서 포지션시키는 일까지 조선소 책임이다. 수주 당시의 船價는 8억8000만 달러였지만, 현재는 12억 달러로 급상승해 있다.

현대중공업은 지난 4월 말 船價 8억 8000달러짜리 FPSO 제1호선을 인도하면서 선주사인 미국의 엑슨모빌로부터 1000만 달러의 사례금도 받았다. 工期를 2개월 반 앞당겨 준 데 대한 감사의 표시였다. 엑슨은 길이 285m, 폭 63m, 높이 32m, 총중량 8만8000톤에 이르는 초대형 FPSO를 현대중공업에 발주하면서 세 가지를 주문했다.

|

| 현대중공업은 세계 최초로 육상에서 선박을 건조하여 진수시키는 육상건조공법 개발에 성공했다. 해양사업본부에서 육상 건조 중인 10만5000톤급 유조선. |

우린 너무 無心했다

우린 너무 無心했다첫째로 34개월이라는 촉박한 工期를 반드시 지킬 것, 둘째로 완벽한 품질을 유지할 것, 셋째로 안전 無재해 건조였다. 현대중공업은 세 가지 요구사항을 모두 충족시켰다.

조선사업본부 설계담당실 金成年(김성년) 상무를 찾아가 현대중공업의 설계가 왜 강한지 물었다.

『우리는 현장직원이 작업하기 쉽도록 설계합니다. 예컨대 용접할 때 고개를 쳐들고 하면 능률이 오르지 않고 쉽게 피로해지게 마련이므로 「아래 보기 용접」을 하도록 하고, 작업공간도 가능한 한 넓게 확보되도록 설계합니다. 생산성 향상을 위해 각종 선종과 선형에 적합한 설계도면의 표준화를 이미 이룩해 놓았습니다. 副材數(부재수)도 크게 줄였습니다. VLCC 건조의 경우 약 11만 개에 달하는 쇳조각의 조합인데, 우리는 그것을 8만 개로 줄이는 설계를 했습니다. VLCC 이외에 다른 선종에서도 이런 방식을 확대해 가고 있습니다』

― 덴마크의 선사 「머스크 라인」이 세계 최대 1만2000톤급 컨테이너선을 계열 조선업체인 「오덴세」에 발주해 국내 조선업계를 긴장시키고 있다던데요.

『우리는 이미 1만3000teu급 컨테이너선도 건조할 수 있는 설계능력을 보유하고 있습니다. 다만, 이런 컨테이너선을 발주하는 선주가 아직 나타나지 않았을 따름이에요. 그것으로 현대중공업의 위상이 흔들릴 것이라는 추측은 틀렸습니다. 충격적이지도 않습니다』

머스크 라인은 당초 오덴세 조선소에 9100teu급 컨테이너선을 발주했다가 시황이 좋아지자 1만2000teu급으로 설계를 변경한 것으로 알려졌다.

1박2일의 빡빡한 답사일정을 끝내고, 오후 7시에 서울行 KAL기에 올랐다. 반도체·휴대전화·자동차·제철·造船은 대한민국을 먹여 살리는 5大 산업이다. 특히 한국은 세계 조선시장의 40%를 차지하고 있다.

한국 역사상 이렇게 민족적 저력이 발휘된 사례는 없다. 더욱이 그것은 종래 「세계 最强」 일본에 대한 일대 역전극이었다. 바다를 지배하는 者, 세계를 지배한다. 그런데도 지금 우리는 5大洋을 지배하는 韓國造船의 평가에 너무 인색하거나 無心했다.●